Industrie des composants électroniques

La technologie de l’électronique imprimée pour la production de composants se résume à des matériaux déposés sur des substrats par divers procédés d’impression. L’expertise et la maîtrise des procédés de production sont importants pour percer sur le marché de l’électronique imprimée, une industrie qui évolue à une vitesse impressionnante.

Fort d’insuffler une dynamique à cet écosystème « Électronique imprimée pour la santé et l’énergie », PRINTUP INSTITUTE s’appuie sur des partenaires industriels prêts à la production de masse de composants électroniques pour dispositifs médicaux. Un club de travail intra institut conjugue ses expertises pour répondre activement au secteur de la santé.

De l’idée jusqu’à la production, l’institut intervient sur la gestion de projet et développe des partenariats avec les experts nécessaires au développement des composants électroniques.

CLUB PRINTUP INSTITUTE

Prochaine réunion Club : Mercredi 18 septembre - 10h à 17h - Salle 758

PRINTUP INSTITUTE regroupe ses partenaires dans un club pour dynamiser la filière électronique imprimée dédiée santé et énergie en vue d’accélérer la production de composants électroniques imprimés chez les industriels français.

Une charte éthique, outil de cohésion des membres, a été définie. Elle décrit les principes et la valeur éthique des membres du club. C’est un outil d’agrément de chacun sur les objectifs de l’institut et les devoirs des membres. Avec NDA, accord de non-divulgation, à la clé.

Une nomenclature présente la vue d’ensemble des acteurs de la filière électronique imprimée dédiée santé et énergie avec toutes les étapes nécessaires au processus de fabrication. Un cahier des charges communs aux membres va être établi pour la gestion des projets développés par l’institut en vue d’accélérer la production.

Les membres se regroupent quatre à cinq fois par an au sein de PRINTUP INSTITUTE pour échanger sur les projets en cours et développer de nouveaux projets nationaux ou internationaux.

Dans le club, l’institut apporte une dynamique de filière et a un rôle d’information sur les attentes santé et de marketing pour ses membres. Les membres du club quant à eux interagissent sur les actions de la filière et préconisent de nouvelles opérations.

Avantages des membres du Club PRINTUP INSTITUTE

- BUSINESS : Transmission prioritaire des demandes clients

- COMMUNICATION : Visibilité logo sur tous supports (salons, web, réseaux, PPT)

- JOURNÉE INSTITUT : : Accès privilégié à la journée annuelle ÉLECTRONIQUE IMPRIMÉE POUR LA SANTÉ

- JOURNÉES SPÉCIALITÉS : Accès gratuit (2P) aux journées

- SALONS : Présence possible (2P) sur stand PRINTUP INSTITUTE à MEDINOV – NANOTEXNOLOGY – TECHBLICK

Pour devenir membre, contacter : anne-lise.marechal@printupinstitute.fr

ADDEV MATERIALS

ADDEV Materials est expert dans la transformation de matériaux de haute performance dédiés à l'hygiène et à la fabrication de dispositifs médicaux, de fournitures et de spécialités hygiéniques.

BELINK SOLUTIONS

Une usine 4.0 avec des équipes d’experts en électronique, en sérigraphie multicouches, dédiés à la conception et à l’industrialisation des objets intelligents liés à la mobilité.

BIESTERFELD

Distributeur de matières plastiques, caoutchoucs, élastomères et additifs dans les domaines : sciences de la vie, nutrition, coating, adhésifs, caoutchoucs de silicone. Usine en France de compounds silicones.

COATING PLASMA INNOVATION

résout les problèmes de traitement de surface sur les subs-trats souples en utilisant la technologie de plasma froid atmosphérique en continu (roll-to-roll) la plus avancée qui soit

GRAPHEAL

Biocapteurs numériques embarqués et portables capables de doser des biomarqueurs et de détecter des agents pathogènes avec un simple smartphone.

HUMMINK

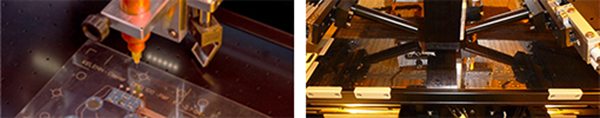

Equipement d'impression directe qui réduit le nombre d'étapes de fabrication de composants électroniques de plus en plus complexes et miniaturisés.

KELENN TECHNOLOGY

Fabricant de solutions d'impression électronique, de vision automatique, d'impression par jet d'encre, de logiciels de supervision pour la production industrielle.

LINXENS

Solutions complexes rentables pour les partenaires médicaux, à la fois pour les biocapteurs, la conception, la conversion et le transfert de données sécurisées.

LPPI

Savoir-faire sur les réseaux (interpénétrés) de polymères et les (macro)molécules π-conjuguées (ou polymères conducteurs électroniques).

MARTIN TECHNOLOGIES

Leader français du marquage industriel sur différents substrats (plastique et métal). Spécialisé depuis plus de 25 ans en électronique imprimée, nous adaptons notre savoir-faire pour développer les besoins spécifiques de nos clients.

SERIBASE

Expertise et Innovation en électronique imprimée. Acteur reconnu dans le domaine des objets intelligents imprimés et connectés. Production d’électronique imprimée en France.

SUPRATEC JMD

Fabricant de solutions d'identification et traçabilité industrielle sur-mesure : transformation des matières adhésives, complexage, impression numérique, ....

TORAY FILMS EUROPE

Développement, fabrication et commercialisation de films plastiques techniques avec fonctionnalisation de surface dédiés aux marchés packaging et industriels. Gamme produite en France avec des références PET dédiées aux applications de l’électronique imprimée et de la santé.

UNIVERSITÉ GUSTAVE EIFFEL

L’université, créée en 2020 sur un modèle innovant, rassemble le triptyque «université/écoles/organisme de recherche » dont l’ambition est de transformer la vie et les villes.

VALOTEC

Spécialisée dans le développement technico-règlementaire de dispositifs médicaux (classe I à III) et de dispositifs de Diagnostic In Vitro (classe A à D).

Les étapes de production en France

PRINTUP INSTITUTE établit la faisabilité et assure la mise en œuvre de tout projet. En vue de développer un produit fiable et compétitif dans un délai maîtrisé.

Le design du produit

Dès la définition du besoin du praticien hospitalier ou des professionnels de santé, l’institut et/ou ses partenaires établissent le cahier des charges et préparent le design de votre produit en tenant compte de vos exigences fonctionnelles, ergonomiques, économiques et esthétiques.

Le développement des composants électroniques

Des débouchés prometteurs pour les capteurs imprimés sur substrats souples existent déjà dans la santé. Ces nouvelles applications réclament des capteurs en très grand nombre et à des coûts réduits.

Les batteries pour patchs médicaux sont minces, durables, très souples et sont utilisées pour des applications de niche telles que les patchs médicaux où leur aspect plat et compact est un facteur essentiel. Des antennes RFID et NFC complètes sont déjà imprimées en masse.

Des grands groupes, des PME et des TPE impriment déjà des composants en production de masse. Nombre de start-up liées à l’électronique imprimée créent des produits connectés pour d’autres secteurs.

L’intégration matérielle & logicielle IOT

Aujourd’hui la demande est là : les besoins créés par tout ce qui tourne autour de l’Internet des objets, du « Machine to Machine », de l’industrie 4.0, du « Cloud Computing » ou du « Big Data » tirent le marché de l’électronique imprimée. La nouveauté reste la réalisation de systèmes complets qui intègrent des fonctions de mesure, de logique et d’énergie. À ces systèmes seront associés la préparation et l’analyse de données pour synthèse et évolution des produits et de leurs fonctionnalités.

La production en France de petites ou grandes séries

En ce qui concerne l’Industrie des dispositifs médicaux, la production de masse est prête en petites séries comme en grandes séries. Chaque produit étant différent, les chaînes de montage sont personnalisées pour optimiser le processus de l’assemblage de boîtiers et du câblage tout en suivant des procédures de montage et de test spécifiques.

Les fabricants de dispositifs médicaux vont se tourner vers les industriels de l’électronique imprimée pour développer de nouveaux objets connectés, flexibles, pratiques, moins onéreux avec plus de fonctionnalités. Tout un gain pour le patient.